Aleación de soldadura de hierro fundido resistente a la oxidación NiFe-1

La varilla de soldadura de hierro fundido se usa a menudo para resolver la carcasa del motor, el cuerpo de la cubierta, la base de la máquina, los dientes de fundición aparecen fracturas de ruedas, grietas, desgaste, problemas de soldadura de orificios de apisonamiento.Debido al alto contenido de carbono, la estructura desigual, la baja resistencia y la mala plasticidad, el electrodo de hierro fundido es un material de baja soldabilidad, que es fácil de producir grietas durante la soldadura y es difícil de cortar.Para lograr resultados satisfactorios en la soldadura y soldadura de reparación de hierro fundido, es importante prestar atención al "material de tres partes y proceso de siete partes", no solo para elegir la varilla de soldadura, sino también para adoptar el método de soldadura de reparación adecuado.

Se recomienda el siguiente proceso de soldadura como referencia para la soldadura de hierro fundido y la soldadura de reparación: 1, primero retire las piezas de soldadura de lodo, arena, agua, óxido y otros desechos;Además, se debe eliminar la capa pobre en carbono y la capa de óxido en la superficie de las piezas fundidas de hierro que trabajan en condiciones de alta temperatura y vapor durante mucho tiempo.2. De acuerdo con la forma y el tipo de defecto de la pieza soldada, se llevan a cabo las medidas de preparación, como la apertura de ranuras, la perforación de orificios para evitar grietas y el modelado de la piscina fundida.3. Para las partes que necesitan soldadura en frío, precaliéntelas a 500-600 ° C, elija la corriente adecuada, soldadura continua, mantenga la temperatura de precalentamiento durante el proceso de soldadura, cubra los materiales aislantes como el polvo de asbesto inmediatamente después de la soldadura y déjelos enfríe lentamente, para mejorar su resistencia al agrietamiento y el rendimiento del procesamiento.4. Para piezas de trabajo de soldadura en frío, evite que el metal base se derrita demasiado, reduzca la tendencia del blanco, evite demasiada concentración de calor, lo que resulta en un estrés excesivo, se debe usar soldadura de paso angosto, corriente pequeña y arco corto en la medida de lo posible ( la longitud de cada pasada no debe exceder los 50 mm).Inmediatamente después de soldar, suelde con martillo para relajar la tensión y evitar el agrietamiento, hasta que la temperatura baje a 60 grados C por debajo de otra soldadura.5, preste atención al orificio del arco al cerrar, para evitar que se agriete el arco de cierre.

| Modelo | GB | AWS | Diámetro (mm) | Tipo de recubrimiento | Actual | Usos |

| CB-Z208 | EZC | EC1 | 2.5-5.0 | Tipo de grafito | CA, CC + | Se utiliza para reparar la soldadura en el defectos de fundición gris. |

| CB-Z308 | EZNi-1 | ENi-C1 | 2.5-5.0 | Tipo de grafito | CA, CC + | Se utiliza para reparar soldaduras en superficies delgadas. piezas de fundición y superficies mecanizadas, como algunas piezas clave de hierro fundido gris como soportes de motor, carriles guía de máquinas herramientas, soportes de piñón, etc. |

| CB-Z408 | EZNiFe-C1 | ENiFe-C1 | 2.5-5.0 | Tipo de grafito | AC/DC | Adecuado para soldadura de reparación. sobre chaveta de fundición gris de alta resistencia y fundición de grafito esferoidal, como cilindros, cojinetes de motor, engranajes, rodillos, etc. |

| CB-Z508 | EZNiCu-1 | ENiCu-B | 2.5-5.0 | Tipo de grafito | AC/DC | Utilizado para reparación de soldadura. en piezas de fundición gris que no requieran demasiada fuerza. |

Composición química del metal depositado

| Composición química del metal depositado (%) | ||||||||

| Modelo | C | Mn | Si | S | P | Ni | Cu | Fe |

| CB-Z208 | 2.00-4.00 | ≤0.75 | 2.50-6.50 | ≤0.100 | ≤0.150 | Balance | ||

| CB-Z308 | ≤2,00 | ≤1.00 | ≤2,50 | ≤0.030 | ≥90 | ≤8 | ||

| CB-Z408 | ≤2,00 | ≤1,80 | ≤2,50 | ≤0.030 | 45-60 | Balance | ||

| CB-Z508 | ≤1.00 | ≤2,50 | ≤0.80 | ≤0.025 | 60-70 | 24-35 | ≤6 | |

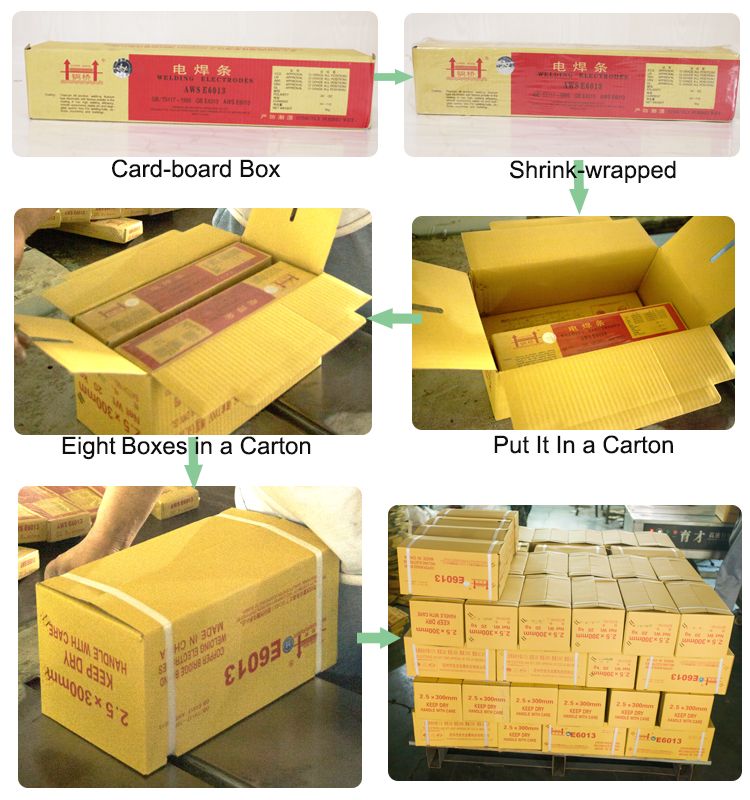

Embalaje

Nuestra fábrica

Exhibición

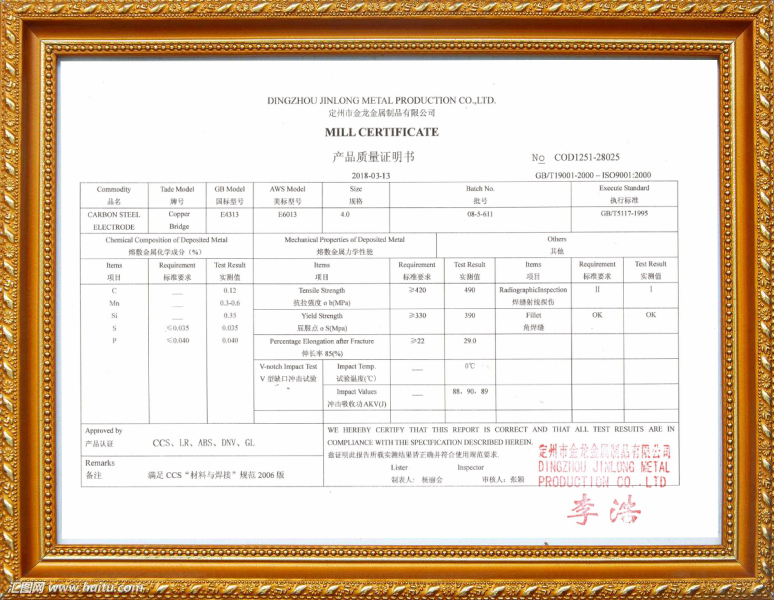

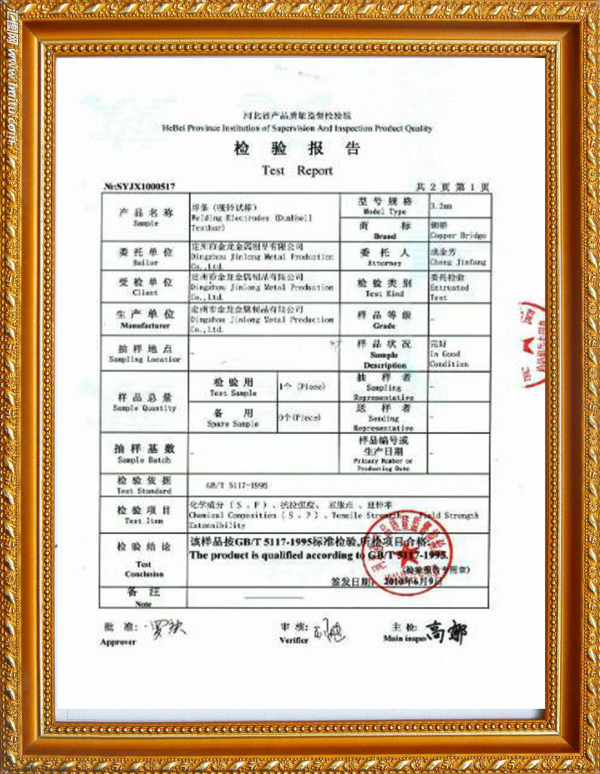

Nuestra Certificación